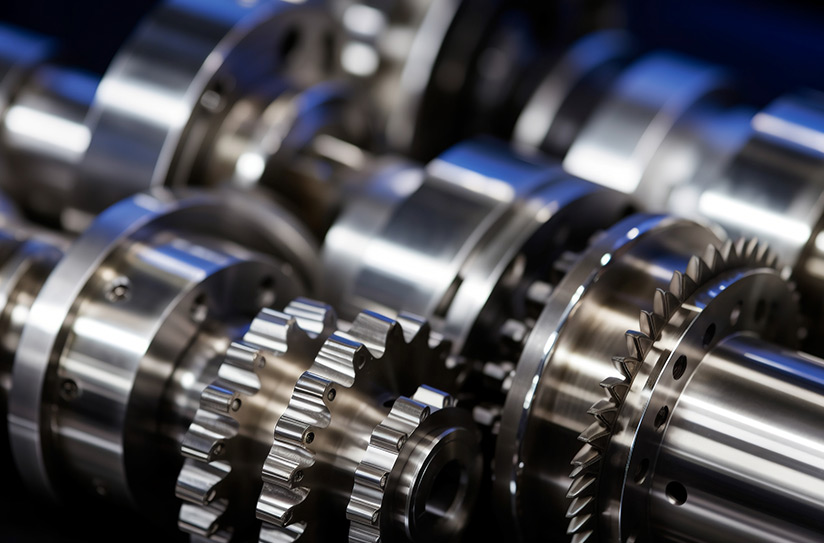

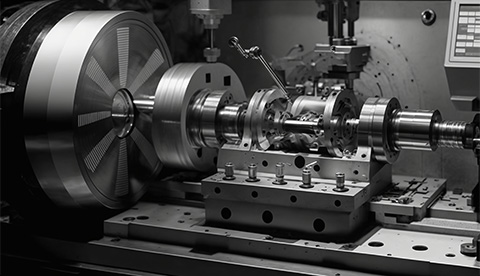

在現(xiàn)代數(shù)控加工領(lǐng)域,自動(dòng)換刀電主軸的應(yīng)用已成為提高生產(chǎn)效率的重要手段。合理優(yōu)化其使用方式,能夠有效縮短加工周期,增強(qiáng)市場(chǎng)競(jìng)爭(zhēng)力。以下從技術(shù)角度分析提升加工效率的具體措施。

優(yōu)化刀具管理系統(tǒng)

刀庫布局改進(jìn):采用合理的刀庫排列方式,縮短機(jī)械手取刀路徑,可降低非切削時(shí)間約15%-20%。

刀具預(yù)調(diào)技術(shù):在機(jī)床外完成刀具長度和直徑的精確測(cè)量,減少機(jī)內(nèi)對(duì)刀時(shí)間,每次換刀可節(jié)省30-60秒。

智能刀具識(shí)別:應(yīng)用RFID或二維碼技術(shù),實(shí)現(xiàn)刀具信息的自動(dòng)讀取,避免人工輸入錯(cuò)誤導(dǎo)致的停機(jī)。

提升主軸運(yùn)行效能

動(dòng)態(tài)響應(yīng)優(yōu)化:通過改進(jìn)主軸驅(qū)動(dòng)算法,提高加減速性能,使主軸更快達(dá)到設(shè)定轉(zhuǎn)速。

冷卻系統(tǒng)升級(jí):采用高效冷卻方案,控制主軸溫升在合理范圍內(nèi),維持加工穩(wěn)定性。

振動(dòng)抑制技術(shù):安裝主動(dòng)減振裝置,降低高速加工時(shí)的振動(dòng)幅度,允許使用更高切削參數(shù)。

加工過程智能化

自適應(yīng)控制系統(tǒng):實(shí)時(shí)監(jiān)測(cè)切削力、振動(dòng)等信號(hào),動(dòng)態(tài)調(diào)整進(jìn)給速度和主軸轉(zhuǎn)速。

加工參數(shù)優(yōu)化:基于材料特性、刀具類型等要素,自動(dòng)選擇最*切削用量。

狀態(tài)監(jiān)控系統(tǒng):對(duì)主軸軸承溫度、振動(dòng)等關(guān)鍵參數(shù)進(jìn)行連續(xù)監(jiān)測(cè),預(yù)防突發(fā)故障。

工藝方案改進(jìn)

復(fù)合加工工藝:設(shè)計(jì)合理的工序集中方案,減少裝夾次數(shù)和刀具更換頻率。

切削路徑優(yōu)化:應(yīng)用CAM軟件的高級(jí)功能,生成更高效的刀具軌跡。

標(biāo)準(zhǔn)化作業(yè)流程:建立規(guī)范的換刀操作程序,降低人為因素對(duì)效率的影響。

設(shè)備維護(hù)策略

預(yù)防性維護(hù)計(jì)劃:按照運(yùn)行小時(shí)數(shù)制定保養(yǎng)周期,保持設(shè)備最*狀態(tài)。

關(guān)鍵部件監(jiān)測(cè):重點(diǎn)關(guān)注軸承、刀具夾持系統(tǒng)等易損件的狀態(tài)。

快速維修機(jī)制:儲(chǔ)備常用備件,建立高效的故障響應(yīng)流程。

通過系統(tǒng)性地實(shí)施以上措施,可以充分發(fā)揮自動(dòng)換刀電主軸的技術(shù)優(yōu)勢(shì),實(shí)現(xiàn)加工效率的穩(wěn)步提升。在實(shí)際應(yīng)用中,需要根據(jù)具體加工任務(wù)和設(shè)備條件,選擇最適合的優(yōu)化組合方案。