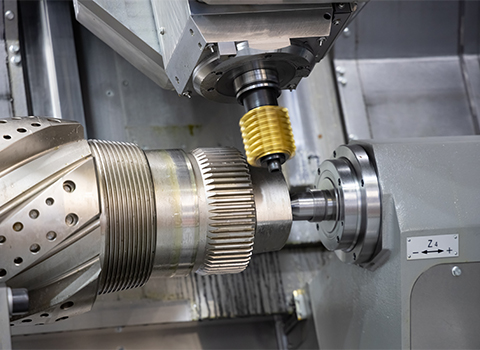

電主軸作為現代高精度加工設備的核心部件,其熱穩定性直接影響加工精度和設備壽命。隨著加工精度要求的不斷提高,電主軸熱管理問題日益突出,成為制約設備性能提升的關鍵因素。本文將系統分析當前電主軸熱管理領域的技術挑戰與創新解決方案,為行業技術發展提供參考。

電主軸熱管理問題的技術挑戰

電主軸在高速運轉過程中會產生顯著熱量,主要來源于三個方面:電機繞組損耗(約占總熱量的40%)、軸承摩擦生熱(約35%)以及切削負載帶來的附加熱量(約25%)。這些熱量若不能及時有效地導出,將導致主軸部件產生不均勻的熱變形。

熱變形對加工精度的影響表現為幾個方面:軸向伸長會導致刀具位置偏差,徑向膨脹會影響工件尺寸精度,而溫度梯度引起的結構變形則會降低機床的動態穩定性。實驗數據表明,溫度每升高10℃,主軸前端徑向跳動可能增加2-5μm,這對高精度加工而言是不可接受的。

傳統散熱方式如自然對流、強制風冷等存在明顯的局限性。自然對流散熱效率低下,難以滿足高功率密度電主軸的需求;強制風冷雖然效果有所提升,但存在噪音大、易帶入污染物等問題。更為關鍵的是,這些方法都無法實現溫度的精確控制,難以滿足現代精密加工對熱穩定性的嚴苛要求。

先進散熱材料與結構設計創新

材料科學的發展為電主軸熱管理提供了新的解決方案。高導熱復合材料通過將銅、石墨等高導熱材料與結構材料復合,顯著提升了熱傳導效率。某型號電主軸采用銅-碳纖維復合材料殼體后,熱阻降低了約30%,溫度分布均勻性提高25%。

熱管技術已成為電主軸散熱的重要手段。嵌入式熱管網絡可將熱量從高溫區快速傳導至散熱區域,實驗顯示在相同工況下,采用熱管技術的電主軸溫升可降低15-20℃。優化設計的熱管布局需要考慮主軸內部空間限制和熱源分布特點,以實現最*散熱效果。

相變材料在熱緩沖方面展現出獨特優勢。特定配方的相變材料可在主軸溫度升高時吸收大量熱量,延緩溫升速度;當主軸負載降低時,又能緩慢釋放儲存的熱量,維持溫度穩定。某實驗數據顯示,合理應用相變材料可使電主軸在間歇加工中的溫度波動幅度減小40%以上。

智能溫控系統的技術突破

現代電主軸熱管理系統已從被動散熱發展為主動溫控。多區域溫度傳感網絡可實時監測主軸各關鍵部位的溫度變化,精度可達±0.1℃。基于這些數據,控制系統能夠動態調整冷卻參數,實現溫度的閉環控制。

自適應冷卻策略根據主軸工作狀態和負載變化實時調節冷卻強度。例如,在高速加工階段加大冷卻力度,在低速測量階段降低冷卻強度,既保證了熱穩定性,又避免了能源浪費。某商用系統數據顯示,這種策略可降低冷卻系統能耗約20%,同時提高溫度控制精度30%。

熱誤差補償算法通過建立精確的熱-機械耦合模型,預測熱變形量并提前進行位置補償。先進的機器學習算法能夠不斷優化模型參數,適應不同工況條件。實際應用表明,這種補償技術可將熱致誤差減小60-80%,顯著提升加工精度。

新型冷卻方式的工程應用

液體循環冷卻系統在高端電主軸中已成為標配。現代系統采用分區冷卻設計,對電機、軸承等不同熱源進行針對性冷卻。優化后的冷卻液流道設計使換熱效率提升35%以上,同時壓降降低20%,實現了高效低能耗運行。

霧化冷卻技術作為一種創新方案,通過將冷卻液霧化成微米級顆粒,大大增加了換熱面積。測試數據顯示,與傳統液冷相比,霧化冷卻可使電主軸關鍵部位溫度降低8-12℃,而冷卻液消耗量減少50%。該技術特別適合空間受限的高轉速主軸應用。

電磁軸承與熱管理的協同設計開辟了新途徑。無接觸的電磁軸承不僅消除了機械摩擦生熱,其內置的冷卻通道還可實現高效散熱。采用這種技術的電主軸,軸承溫升可控制在5℃以內,同時免除潤滑系統,簡化了主軸結構。

行業應用案例與效果驗證

在航空航天領域,某型號五軸加工中心采用復合熱管理方案后,主軸熱漂移控制在3μm以內,滿足了飛機結構件的高精度加工要求。方案結合了高導熱殼體、分區液冷和熱誤差補償技術,使加工精度提高了一個等級。

精密模具加工中,一款配備智能溫控系統的電主軸在連續8小時工作中溫度波動不超過±0.5℃,模具表面加工質量顯著提升。系統通過實時調節冷卻液流量和主軸轉速前饋控制,有效抑制了熱擾動。

汽車零部件大批量生產中,采用霧化冷卻技術的電主軸在保持加工精度的同時,將維護周期延長了2倍,生產成本降低15%。快速的溫度響應能力使設備能適應高頻次啟停的生產節拍。

未來技術發展趨勢

下一代電主軸熱管理將更加注重系統級優化。從電機設計、軸承選擇到冷卻方案的全流程熱優化,將成為產品開發的標配流程。仿真技術的進步使開發人員能在設計階段準確預測熱性能,減少試錯成本。

新材料與新工藝的融合應用將突破現有技術瓶頸。石墨烯增強復合材料、微納結構散熱表面等新興技術有望將熱管理效率提升到新的高度。同時,3D打印技術允許制造傳統工藝無法實現的復雜冷卻結構。

智能化水平將持續深化。基于數字孿生的預測性溫控系統能夠學習設備歷史數據,提前調整運行參數預防熱問題。邊緣計算技術的引入使實時熱控制更加精準可靠,為無人化加工提供技術支持。

電主軸熱管理技術的進步不是單一技術的突破,而是材料、結構、控制和工藝協同創新的結果。面對日益提高的加工要求,行業需要繼續加強基礎研究,促進跨學科合作,將創新成果快速轉化為實際生產力。只有在熱管理這一關鍵環節取得持續突破,電主軸技術才能滿足未來智能制造對精度、效率和可靠性的全面要求。