在機加工領域,因加工材料與形狀的差異,常常需要進行換刀操作。在此背景下,高速電主軸從傳統手動換刀模式,逐步朝著自動換刀方向發展。在選擇電主軸時,轉速、功率等參數固然重要,換刀方式同樣是關鍵的決定因素。接下來,讓我們深入探討手動換刀電主軸與自動換刀系統的不同之處。

一、換刀原理與操作過程

(一)手動換刀電主軸

手動換刀電主軸的換刀操作,主要依靠人工完成。以常見的手動換刀電主軸為例,操作人員需要手動旋動主軸頂部按鈕,以此縮進夾頭刀具。有時,還需借助配套工具,來縮進主軸前端的夾頭刀具。這種換刀方式,對操作人員的經驗和技能要求較高。比如在一些小型機械加工車間,工人憑借長期積累的經驗,熟練操作手動換刀,但整個過程較為繁瑣,且容易因人為因素出現失誤。

(二)自動換刀系統

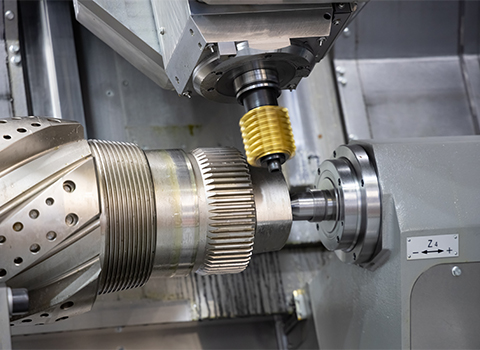

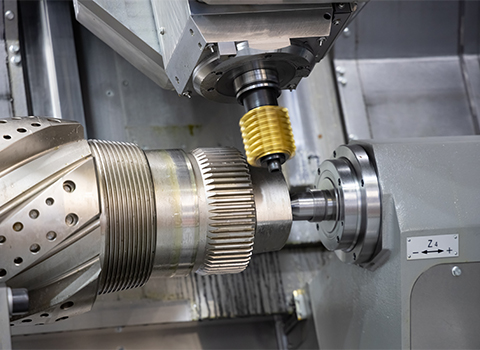

自動換刀系統的換刀過程,則是通過自動化裝置實現。電主軸后端部一般為氣缸結構,當需要換刀時,氣缸內部利用氣壓推動頂針,撞向中間拉桿,使得夾頭向外延伸,刀具隨之脫落。此時,設備利用軸平臺自動抓取刀具。之后,主軸后端部利用電磁閥釋放氣壓斷氣,使得刀具夾緊,完成換刀。像一些先進的加工中心,在加工復雜零部件需要頻繁換刀時,自動換刀系統能夠快速、精準地執行換刀指令,大大提高了生產效率。

二、換刀效率與時間成本

(一)手動換刀電主軸

手動換刀過程中,操作人員需要停機,依次完成松開刀具、取下舊刀、安裝新刀、夾緊刀具等一系列動作。每一個步驟都需要耗費一定時間,而且如果操作人員不熟練,換刀時間會更長。據統計,在一般情況下,手動換刀一次可能需要數分鐘甚至更長時間。這在大規模生產中,會*大地影響生產進度,增加時間成本。例如,在批量生產小型零部件時,頻繁的手動換刀會導致生產效率低下,難以滿足訂單交付需求。

(二)自動換刀系統

自動換刀系統能夠在短時間內完成換刀操作。由于其自動化**高,各部件協同工作,換刀動作連貫迅速。一些高性能的自動換刀系統,換刀時間可以控制在數秒之內。在刀具更換相對頻繁的情況下,這種高效的換刀方式能夠顯著提高生產效率。比如在汽車零部件制造中,自動換刀系統能夠實現生產線的快速切換,大大縮短了生產周期,提高了企業的市場競爭力。

三、設備成本與維護難度

(一)手動換刀電主軸

手動換刀電主軸的結構相對簡單,不需要復雜的自動換刀裝置,因此設備成本相對較低。然而,由于需要人工頻繁操作,對操作人員的依賴**高,在人力成本不斷上升的今天,這也間接增加了生產成本。在維護方面,手動換刀電主軸主要關注主軸本身的機械部件,如軸承、電機等的維護,相對來說維護難度較小。但人工操作可能會因不規范而對主軸造成一定損傷,影響其使用壽命。

(二)自動換刀系統

自動換刀系統由于包含刀庫、換刀裝置、控制系統等多個復雜部件,設備成本較高。刀庫的容量越大、換刀速度越快,成本也就越高。不過,從長遠來看,其高效的生產能力能夠帶來更高的產出,從而攤薄設備成本。在維護方面,自動換刀系統的維護難度較大。需要定期對刀庫、換刀機構、氣動或液壓系統等進行檢查、清潔和保養,確保各部件正常運行。一旦某個部件出現故障,可能會導致整個換刀系統無法工作,影響生產。例如,刀庫的定位精度出現偏差,就可能導致換刀失誤,需要專業技術人員進行調試和維修。

四、適用場景與應用領域

(一)手動換刀電主軸

手動換刀電主軸適用于一些加工任務相對簡單、刀具更換不頻繁的場景。在小型模具加工中,可能只需偶爾更換刀具,手動換刀電主軸能夠滿足需求,且設備成本低,操作靈活。在一些對加工精度要求不是特別高,生產批量較小的機械加工中,手動換刀電主軸也有一定的應用空間。

(二)自動換刀系統

自動換刀系統主要應用于加工工序復雜、刀具需求多樣、生產批量大的領域。在航空航天零部件制造中,需要加工各種復雜形狀的零件,使用多種刀具,自動換刀系統能夠實現高效、精準的加工,保證產品質量和生產效率。在汽車制造、電子設備制造等大規模生產行業,自動換刀系統也得到了廣泛應用,能夠滿足生產線快速、連續生產的需求。

綜上所述,手動換刀電主軸和自動換刀系統在多個方面存在明顯差異。企業在選擇時,應根據自身的生產需求、加工工藝、成本預算等因素綜合考量,以確定最適合自己的換刀方式。